|

КОНСПЕКТИ ЛЕКЦІЙ, ШПАРГАЛКИ

Матеріалознавство. Конспект лекцій: коротко, найголовніше

Довідник / Конспекти лекцій, шпаргалки Зміст

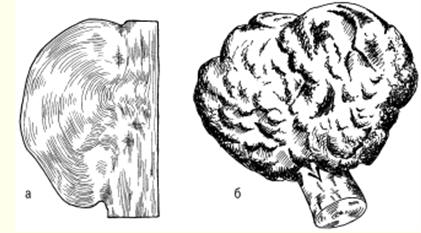

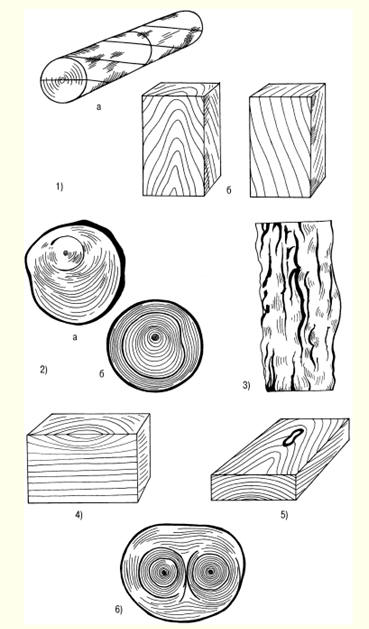

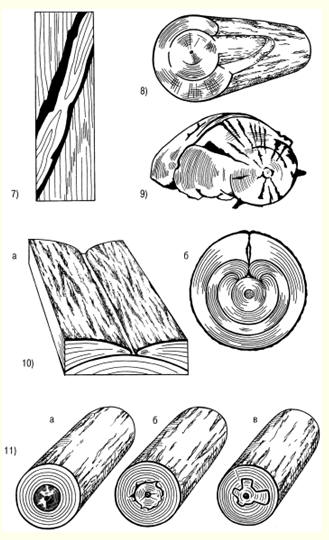

ЛЕКЦІЯ № 1. Будова деревини 1. Види деревних порід та частини дерева Дерева, що ростуть, мають такі складові частини: коріння, стовбур, гілки, листя. Коренева система дерев виконує функції постачальника вологи та поживних речовин із ґрунту по стовбуру та гілкам до листя. Крім того, коріння утримують дерева у вертикальному положенні. Через гілки волога надходить до листя, в якому відбувається процес фотосинтезу - перетворення променистої енергії сонця на енергію хімічних зв'язків органічних речовин з поглинанням з повітря вуглекислого газу та виділенням кисню. Невипадково лісові масиви називають легкими планети. Продукти фотосинтезу від листя передаються по гілках до інших частин дерев - стовбур і коріння. Таким чином, гілки виконують роль каналів, якими відбувається обмін речовин між листям та іншими частинами дерева. Хвойні породи дерев - сосна, кедр, ялина, модрина - мають вузьке листя - хвою, а листяні породи - широке листя. Як правило, листяні породи дерев ростуть в основному в помірних та південних широтах, а хвойні – у північних. Залежно від породи та кліматичних умов проростання дерева мають різну висоту та діаметр стовбурів. При цьому вони поділяються на три категорії. До першої відносяться дерева першої величини, які досягають висоти 20 м і більше. Це ялина, кедр, модрина, сосна, береза, осика, липа, дуб, ясен, клен та ін. У тропіках і субтропіках висота окремих дерев досягає 100 м і більше. Друга категорія включає дерева другої величини, що мають висоту 10-20 м. Це, зокрема, верба, вільха, горобина та ін. . Діаметр стовбура дерев коливається в основному від 6 до 100 см і більше і залежить від породи, віку дерев і кліматичних умов проростання. В окремих випадках діаметр стовбура дерев може перевищувати 3 м - у дуба, тополі та деяких інших порід. Деревину отримують при обробці стовбурів дерев після видалення гілок. При цьому вихід деревини становить 90 і більше відсотків обсягу ствола дерева. На початковій стадії обробки деревини роблять поперечний, або торцевий, розріз стовбура. На поперечному розрізі виділяються: кора, що покриває стовбур зовні і що складається із зовнішнього шару - кірки і внутрішнього шару - луб'яного камбію - тонкого, невидимого для ока шару між корою і деревиною (у процесі росту дерев живі клітини камбію діляться, і за рахунок цього дерево у товщину); заболонь – жива зона деревини; ядро, яке примикає до серцевини стовбура і є мертвою, що не бере участі у фізіологічних процесах центральну зону; серцевина, розташована в центрі і є пухкою тканиною діаметром 2-5 мм і більше (залежно від породи і віку дерева). У лісовій промисловості Росії основним об'єктом заготівлі є стовбури дерев, а гілки та суки спалюються або йдуть на дрова. У Канаді, Швеції та Фінляндії в переробку йдуть усі складові дерев, тому втрати деревини там мінімальні, а вихід паперу, картону та іншого - максимальний. 2. Макроскопічна будова деревини При поперечному розрізі ствола дерева можна встановити основні макроскопічні ознаки: заболонь, ядро, річні шари, серцевинні промені, судини, смоляні ходи та серцевинні повторення. У молодих дерев усіх порід деревина складається лише із заболоні. Потім у міру зростання живі елементи навколо серцевини відмирають, а вологопровідні шляхи закупорюються, і в них відбувається поступове накопичення екстрактивних речовин - смол, танідів, барвників У деяких дерев - сосни, дуба, яблуні та інших - центральна зона стовбура набуває темного забарвлення. Такі дерева називають ядровими. В інших дерев забарвлення центральної зони та заболоні стовбура однакова. Вони називаються без'ядрові. Без'ядрові дерева поділяються на дві групи: стиглої деревини (липа, ялиця, бук, ялина), у яких вологість у центральній частині стовбура менша, ніж у периферійній, та заболонні, у яких вологість по поперечному перерізу стовбура однакова (береза, клен, каштан та ін.). Причому маса заболонної деревини зменшується від вершини до комлю, а також зі збільшенням віку дерева. Вік дерев можна визначити за кількістю річних шарів, які наростають по одному на рік. Ці шари добре видно на поперечному зрізі ствола. Вони є концентричні шари навколо серцевини. Причому кожне річне кільце складається з внутрішнього та зовнішнього шару. Внутрішній шар формується навесні та на початку літа. Він називається ранньою деревиною. Зовнішній шар утворюється до кінця літа. Рання деревина має меншу щільність, ніж пізня, і світліший колір. Ширина річних верств залежить від низки причин: по-перше, погодних умов протягом періоду вегетації; по-друге, від умов зростання дерева; по-третє, від породи. На поперечному зрізі дерев можна побачити серцеві промені, що йдуть від центру стовбура до кори. У листяних порід вони займають до 15% обсягу деревини, у хвойних - 5-6%, причому чим більше їх кількість, тим гірші механічні властивості деревини. Ширина серцевинного проміння коливається від 0,005 до 1,0 мм залежно від породи дерев. Деревина хвойних порід відрізняється від деревини листяних тим, що в ній є клітини, що виробляють та зберігають смолу. Ці клітини групуються в горизонтальні та вертикальні смоляні ходи. Довжина вертикальних ходів коливається в межах 10-80 см при діаметрі близько 0,1 мм, а горизонтальні смоляні ходи тонші, але їх дуже багато - до 300 штук на 1 см 2. Деревина листяних порід має судини у вигляді системи клітин для передачі води та розчинених у ній мінеральних речовин від коріння до листя. Судини мають форму трубок довжиною в середньому 10 см і діаметром 0,02-0,5 мм, причому у дерев деяких порід вони зосереджені в ранніх зонах річних шарів. Їх називають кільцесудинними. У дерев інших порід судини розподілені по всіх річних верствах. Ці дерева називають розсіяно-судинними. 3. Мікроскопічна будова деревини хвойних та листяних порід Деревина хвойних порід має певну мікроструктуру, яку можна встановити, застосовуючи мікроскопи, а також хімічні та фізичні методи дослідження. Деревина хвойних порід відрізняється від листяної порівняно правильною будовою та простотою. У структуру деревини хвойних порід входять так звані ранні та пізні трахеїди. Як встановлено дослідженнями, ранні трахеїди виконують функцію провідників води з розчиненими у ній мінеральними речовинами, що надходить від коріння дерева. Трахеїди мають форму сильно витягнутих волокон з косорізаними кінцями. Дослідження показали, що в дереві, що росте, тільки останній річний шар містить живі трахеїди, а решта - мертві елементи. В результаті досліджень виявлено, що серцевинні промені утворені паренхімними клітинами, якими поперек стовбура переміщуються запасні поживні речовини та їх розчини. Ці паренхімні клітини беруть участь в утворенні вертикальних і горизонтальних смоляних ходів. Вертикальні смоляні ходи в деревині хвойних порід, виявлені в пізній зоні річного шару, утворені трьома шарами живих та мертвих клітин. Горизонтальні смоляні ходи виявлені в серцевинних променях. За результатами досліджень професора В. Є. Віхрова, деревина сосни має таку мікроскопічну будову: 1) поперечний розріз; 2) радіальний розріз; 3) тангенційний розріз.  Мал. 1. Розрізи стовбура дерева: П - поперечний, Р - радіальний, Т - тангенціальний Як встановлено дослідженнями, мікроструктура деревини листяних порід, порівняно з хвойними, має більш складну будову. У деревині листяних порід судинні та волокнисті трахеїди служать провідниками води з розчиненими у ній мінеральними речовинами. Цю ж функцію виконують інші судини деревини. Механічну функцію виконують волокна лібриформа та волокнисті трахеїди. Ці судини мають форму довгих вертикальних трубок, що складаються з окремих клітин з широкими порожнинами і тонкими стінками, причому судини в загальному обсязі листяної деревини займають від 12% до 55%. Найбільшу частину обсягу листяної деревини становлять волокна лібриформа як основна механічна тканина. Волокна лібриформа є витягнутими клітинами з загостреними кінцями, вузькими порожнинами і потужними стінками, що мають щілинні пори. Волокнисті трахеїди, як і волокна либриформа, мають товсті стінки і малі порожнини. Крім того, виявлено, що серцевинні промені листяної деревини об'єднують основну частину паренхімних клітин, причому обсяг цих променів може досягати 28-32% (цей показник відноситься до дуба). 4. Хімічний склад деревини Хімічний склад деревини частково залежить від її стану. Деревина свіжозрубаних дерев містить багато води. Але в абсолютно сухому стані деревина складається з органічних речовин, а неорганічна частина становить лише від 0,2 до 1,7%. При згорянні деревини неорганічна частина залишається у вигляді золи, що містить калій, натрій, магній, кальцій та у невеликих кількостях - фосфор та інші елементи. Органічна частина деревини всіх порід має приблизно однаковий елементний склад. Абсолютно суха деревина містить у середньому 49-50% вуглецю, 43-44% кисню, близько 6% водню і 0,1-0,3% азоту. Лігнін, целюлоза, ге-міцелюлоза, екстрактивні речовини - смола, камедь, жири, таніди, пектини та інші - складають органічну частину деревини. Геміцелюлоза має у своєму складі пентозани та генксозани. У хвойних порід в органічній частині більше целюлози, а у листяних – пентозанів. Целюлоза є головною складовою клітинних стінок рослин, причому вона забезпечує механічну міцність і еластичність рослинних тканин. Як хімічна сполука целюлоза є поліатомним спиртом. При обробці целюлози кислотами відбувається її гідроліз з утворенням простих і складних ефірів, які використовують для виробництва плівок, лаків, пластмас та ін. Крім того, при гідроліз целюлози утворюються цукру, з яких отримують етиловий спирт шляхом їх зброджування. Деревна целюлоза є цінною сировиною для вироблення паперу Інший компонент органічної частини деревини - гемі-целюлоза - є полісахаридами вищих рослин, які входять до складу клітинної стінки. У процесі переробки целюлози виходить лігнін – аморфна полімерна речовина жовто-коричневого кольору. Найбільша кількість лігніну - до 50% - утворюється при переробці деревини хвойних порід, а з деревини листяних порід вихід його становить 20-30%. Дуже цінні продукти отримують при піролізі деревини - сухій перегонці без доступу повітря при температурі до 550°C - деревне вугілля, рідину та газоподібні продукти. Деревне вугілля використовують при виплавці кольорових металів, у виробництві електродів, медицині, як сорбент для очищення стічних вод, промислових відходів та інших цілей. З жижки отримують такі цінні продукти, як антиокислювач бензину, антисептики - креозот, феноли для виробництва пластмас та ін. В органічній частині деревини хвойних порід є смоли, які містять терпени та смоляні кислоти. Терпени є основною сировиною для отримання скипидару. Живиця, що виділяється хвойним деревом, служить як сировина для отримання каніфолі. У процесі переробки деревини отримують екстрактивні речовини, у тому числі дубильні, що застосовуються для вироблення шкір - дублення. Основну частину дубильних речовин складають таніди - похідні багатоатомних фенолів, які при обробці шкір взаємодіють з їх білковими речовинами та утворюють нерозчинні сполуки. В результаті шкіри набувають еластичність, стійкість до загнивання і не набухають у воді. ЛЕКЦІЯ № 2. Види вад деревини 1. Сучки, тріщини пороки деревини - це відхилення від норми у будові ствола, всі порушення фізичного стану. До вад відносять: сучки, тріщини, вади форми стовбура, будови деревини, хімічні забарвлення, грибні ураження, біологічні та механічні ушкодження, вади обробки та ушкодження. Найпоширенішим пороком є сучки - основи гілок, що є у деревині стовбура. При обробленні деревини на її поверхні виявляються сучки різних форм та видів. За формою розрізу на поверхні деревини можна побачити сучки круглі, овальні і довгасті причому за ступенем зрощення з деревиною вони ще поділяються на зрощені, частково зрощені і незрощені, або випадають. При обробці деревини на дошки сучки можуть мати різне положення - пластові, кромкові, реброві, зшивні - у разі поздовжнього перерізу сучка частина його виходить одночасно на два ребра однієї і тієї ж сторони дошки та торцеві - коли сучок виявляється на торці дошки. За взаємним розташуванням сучків на пиломатеріалах вони поділяються на розкидані - одиночні або віддалені один від одного на значній відстані, групові та розгалужені. Станом Деревини самого тіла сучка вони діляться на: світлі здорові, темні здорові, здорові з тріщинами, загнили, гнилі і "тютюнові", у яких дерева, що вигнила, повністю або частково замінена пухкою масою іржаво-бурого або білястого кольору. Наявність сучків у деревині призводить до зниження міцності, ускладнює її обробку та склеювання, знижує якість (особливо при великій їх кількості та діаметрі). Значно знижують якість деревини незрослі та загнили сучки, а в деяких випадках вони роблять деревину непридатною для виготовлення виробів (наприклад, дощок). Іншим видом пороку деревини є тріщини, що утворюються при розриві деревини вздовж волокон. Тріщини виникають у зростаючому та зрубаному дереві. До перших відносять метикові, відлупні та морозні, до других - тріщини усушки. Найбільшу довжину мають метикові тріщини, які проходять через серцевину стовбура дерева, причому при висиханні заготовленої деревини розміри їх збільшуються. У круглих заготовках деревини такі тріщини зазвичай виникають на торцях, пиломатеріалах або деталях - на торцях і бічних поверхнях. При розшаруванні деревини по річному шару утворюються відлупні тріщини, причому зазвичай на межі різкого переходу міжшарової деревини у великошарову, і зустрічаються у дерев усіх порід. Під час сушіння деревини відбувається збільшення тріщини відлупу. При сушінні деревини під впливом внутрішніх напруг виникають тріщини усушки. Цей вид тріщин від інших (метикових та морозобійних) відрізняється меншою протяжністю та глибиною. У дошках тріщини можуть виходити пласть, кромку чи торець. Відповідно вони називаються пластевими, кромковими та торцевими. Тріщини, особливо наскрізні, порушують цілісність деревного матеріалу та знижують його механічну міцність. 2. Пороки форми стовбура Переробку деревини всіх порід дуже часто ускладнюють пороки форми стовбура, що зустрічаються: біжистість, овальність, нарости, кривизна і закомелістість. Схистистість виражається в зменшенні діаметра колоди або ширини необрізної дошки, що перевищують нормальний біг, який дорівнює 1 см на 1 м довжини сортименту. Як правило, вона більше у листяних порід, особливо у дерев, що виросли на просторі, а по довжині стовбура – у вершинній частині. Цей вид пороку форми стовбура збільшує кількість відходів при розпилюванні та лущенні круглих лісоматеріалів та зумовлює появу у шпоні радіального нахилу волокон. Овальність стовбура є еліпсовидною формою поперечного перерізу торця, у якого більший діаметр в 1,5 і більше разів перевищує менший. Ускладнюють переробку деревини нарости у вигляді місцевого потовщення стовбура різних форм та розмірів. Нарости утворюються в результаті розростання тканин під впливом різних подразників - грибів, низьких або високих температур і т.д., а також при пожежах, механічних пошкодженнях та з інших причин.  Мал. 2. Нарости: а) гладкий, б) бугристий Гладкі нарости (мал. 2а) часто виникають на стовбурах сосни та берези. Річні шари у місцях наростів зазвичай ширше, ніж у стовбурі. Бугристі нарости, або капи (рис. 2б), утворюються в основному на стовбурах берези, горіха, а також клена, вільхи чорної, ясена, бука, тополі та ін. темнозабарвленими включеннями у вигляді невеликих плям, рис і точок. У розрізах капи мають гарну текстуру, тому вони застосовуються як матеріал для художніх виробів та виготовлення струганого шпону. Така вада ствола, як його кривизна, також ускладнює використання круглих лісоматеріалів та збільшує кількість відходів при розпилюванні. Кривизна стовбура – це відхилення поздовжньої осі від прямої лінії, причому вона може бути з одним вигином і складною – з двома та більше вигинами. Часто зустрічається такий вид вади стовбура, як закомелістість, який виражається в різкому збільшенні діаметра комлевої частини круглих лісоматеріалів, тобто коли діаметр комлевого торця в 1,2 рази більше, ніж діаметр на відстані метра від цього торця. При розпилюванні та лущенні деревини наявність такого пороку призводить до збільшення кількості відходів і, крім того, зумовлює появу у шпоні радіального нахилу волокон. Закомелісті також ускладнює використання круглих лісоматеріалів за призначенням і ускладнює переробку деревини. 3. Пороки будови деревини При переробці деревини часто зустрічаються вади будови деревини, пов'язані з неправильною будовою стовбура. Розрізняють такі види пороків будови деревини: 1) косослою, або нахил волокон, що є відхиленням волокон від поздовжньої осі стовбура; 2) крен - Суцільна або місцева у вигляді різкого потовщення деревини пізніх річних шарів; 3) свиливість - різко хвилясте або плутане розташування деревних волокон (заготівлі деревини з такою пороком використовуються при виготовленні художніх виробів, меблів, сокир та різних виробів); 4) завиток - місцеве викривлення річних шарів біля сучків або проростів (деревина з такою пороком використовується у меблевому виробництві та художніх промислах); 5) кишеньки смоляні. Зустрічаються в деревині хвойних порід, особливо біля ялини, є порожнини між річними шарами, заповнені смолою; 6) засмолок - ділянка деревини хвойних порід, рясно просочена смолою; 7) подвійна серцевина - дві серцевини в одному поперечному перерізі колоди, які утворюються в місці роздвоєння ствола; 8) пасинок - відстала в зростанні і відмерла друга вершина, яка зазвичай знаходиться під гострим кутом;